"теория предсказаний для решения задач энергосбережения"

Пресс пакетировочный СРА -1000-2.

Установлено, что загрузка печей металлическим скрапом без предварительного его пакетирования нерентабельна из-за низкой производительности при погрузочно-разгрузочных работах и увеличенных потерь на выгорание металла. Как показала практика, при загрузке мартеновских печей тяжеловесными пакетами время плавки сокращается на 2-3 часа, а производительность печи увеличивается на 15-20 %.Для пакетирования металлического лома традиционно используются специальные пакетировочные прессы, конструкция которых за последние 70 лет практически не изменилась, чего нельзя сказать о элементной базе гидропривода и средствах автоматизации. В связи с вышесказанным, очевидно, что, модернизировав гидроэлектропривод, мы получаем современную во всех отношениях гидравлическую машину способную решать те же задачи, что и аналогичные пресса последних годов выпуска.

Цели модернизации.

Пресс пакетировочный модели СРА-1000-2, чехословацкого производства, запущен в работу в 1969 году. В качестве источника гидропитания используются горизонтально-плунжерные насосы уже не существующего государства и в настоящее время не выпускаемые.Дистрибутор (распределитель рабочей жидкости) оригинального (несерийного) исполнения, а потому в случае ремонта возникают проблемы с запасными частями, что также требует индивидуального изготовления запасных частей.

В силу общего физического износа гидропривода пресса обусловленного 36-летней эксплуатацией в связи, с чем рабочее давление снижено вдвое против паспортных значений становится актуальным модернизация пресса пакетировочного.

Цели модернизации следующие:

1. Восстановление паспортных значений характеристик, которые имел пресс в начале своей эксплуатации. (усилия прессования и связанные с ними рабочие давления, скорости прессования);

2. Повышение ремонтопригодности оборудования за счет перевода гидропривода на серийные комплектующие;

3. Замена морально и физически устаревшей и изношенной электроавтоматики на современную.

Исходные данные.

В настоящее время источником гидропитания пакетировочного пресса СРА-1000-2 являются физически устаревшие горизонтально-плунжерные насосы, изначально предназначенные для работы на воде (водо-масляной эмульсии). Распределительная и регулирующая аппаратура гидросистемы пресса по конструкции - клапанного типа, также предназначена для работы на воде, уникальна по исполнению, в настоящее время промышленностью не выпускается.С развитием гидравлической техники и в связи с тем, что гидропривод пресса в настоящее время работает на масле, появилась возможность обеспечить гидропитание и управление работой пакетир-пресса проще, и качественней на базе современного источника гидропитания – модуля гидравлического разработки НПФ "Гидромеханика.

Источник гидропитания.

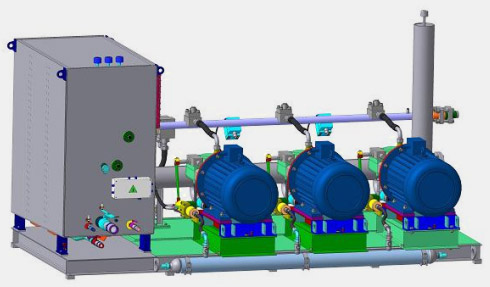

В связи с вышесказанным нами предлагается групповой источник гидропитания на базе гидравлических модулей типа ИПК-6, обеспечивающий работу пакетир-пресса в полном объеме и работающий на минеральном масле.Гидравлический модуль типа ИПК (описание см. Приложение № 1) является универсальным насосно-аккумуляторным гидравлическим приводом, способным автоматически отработать требуемую подачу рабочей жидкости по фактическому расходу при стабильном давлении.

Описание принципов работы модуля гидравлического.

При использовании гидравлических модулей реализуются следующие преимущества:

• в гидравлической системе полностью исчезнут гидроудары, и улучшится качество и надежность управления;

• срок службы насосов источника гидропитания повышается в 2 - 3 раза за счет высокого к.п.д. и отсутствия скачков давления (гидроударов) при переходных режимах;

• в связи с высоким к.п.д. гидросистемы не происходит перегрева масла, а поэтому нет необходимости в теплообменниках;

• нет необходимости в контроле «Госгортехнадзора», так как отсутствуют сосуды под давлением, подлежащие регистрации;

• микроаккумулятор гидравлического модуля заряжается от обычного азотного баллона; зарядки хватает примерно на год, так как микроаккумулятор имеет разделитель сред;

• обслуживание нового источника гидропитания не требует специальной подготовки;

• обеспечивается высокая ремонтопригодность привода, обусловленная широкой доступностью комплектующих;

• значительно сокращаются занимаемые площади.

Собственно источник гидропитания состоит из трех гидравлических модулей типа ИПК 6Б-340, которые образуют собой групповой источник гидропитания 3 ИПК6Б-340-110.

Подача источника гидропитания автоматически может изменяться в зависимости от потребности системы от 0 до 1020 л/мин. Рабочее давление 320 кгс/см². Причем подача гидропривода и рабочее давление связаны функциональной зависимостью PQ=const, это означает, что при отсутствии нагрузки на траверсах пресса осуществляется максимальная подача насосов, и, соответственно, максимальная скорость механизмов пресс-пакетира. По мере нарастания усилия - сопротивления прессуемого материала – подача модуля автоматически снижается и полностью прекращается, когда набирается требуемое усилие. За счет такой характеристики появилась возможность снижения установленной мощности гидропривода. Так установленная мощность гидропривода будет всего 330 кВт.

Насосы модулей – серийно выпускаемые аксиально-поршневые регулируемые насосы РНАС 250/35 (QНОМ = 340 л/мин) со следящим механизмом изменения подачи.

Источник гидропитания комплектуется силовым электрошкафом с системой постановки насосов под нагрузку и системой блокировок, обеспечивающих безаварийную работу источника гидропитания. Мощность электродвигателей – по 110 кВт (380 В).

Панель дистрибуторов выполняется на базе пропорциональных трехкаскадных распределителей на силовом звене имеющем клапанное распределение. Причем дистрибутор позволяет плавно изменять скорость движения цилиндров. Управление работой дистрибуторов, а соответственно и пресса, осуществляется, как в ручном режиме, так и в автоматическом с использованием современного микроконтроллера. Масляный бак имеет емкость 12 м³ выполнен герметичным, заливка рабочей жидкости туда возможна только лишь через систему фильтрации.

Панель дистрибуторов выполняется на базе пропорциональных трехкаскадных распределителей на силовом звене имеющем клапанное распределение. Причем дистрибутор позволяет плавно изменять скорость движения цилиндров. Управление работой дистрибуторов, а соответственно и пресса, осуществляется, как в ручном режиме, так и в автоматическом с использованием современного микроконтроллера. Масляный бак имеет емкость 12 м³ выполнен герметичным, заливка рабочей жидкости туда возможна только лишь через систему фильтрации.В связи с тем, что в самых тяжелых условиях находится ползун второго прессования, где велики возможные эксцентриситеты нагрузки из-за большой длины прессующей плиты и одновременно велики силы, развиваемые ее рабочими цилиндрами. Безопасная работа этого ползуна возможна либо за счет длинных и прочных направляющих, либо за счет использования средств активной автоматической компенсации перекашивающих моментов. В связи с достаточно большим сроком эксплуатации пакетировочного пресса, когда направляющие имеют износ необходимо использовать способ активной компенсации.

Система гидравлической синхронизации хода цилиндров траверсы второго прессования выполняется на базе двух обратимых гидравлических насос-моторов, валы которых соединены общей муфтой. Вращаясь как гидродвигатели без нагрузки с одинаковой угловой скоростью, насос-моторы пропускают равные объемы жидкости, обеспечивая равенство скоростей штоков обоих цилиндров (работая в зависимости от нагрузки каждый, то как насос, то как мотор).

Источник гидропитания не требует больших площадей, имеет габариты 3850x2400 мм.

Вследствие того, что насосы гидравлического модуля регулируемые, вся гидросхема в целом значительно упрощается: исключаются подпорные клапаны, клапаны ограничения давления в цилиндрах, вспомогательная система низкого давления и др.

Высокая надежность предлагаемого гидропривода достигается тем, что в случае выхода одного из трех насосов, пресс будет продолжать работать, лишь с некоторым замедлением скоростей исполнительных гидроцилиндров.

В поставку входят также пульт оператора и шкаф управляющего контроллера.

630024 г. Новосибирск

тел./факс: (383)361-26-80, 361-25-58

тел./факс: (383)361-26-80, 361-25-58

e-mail:

.jpg)